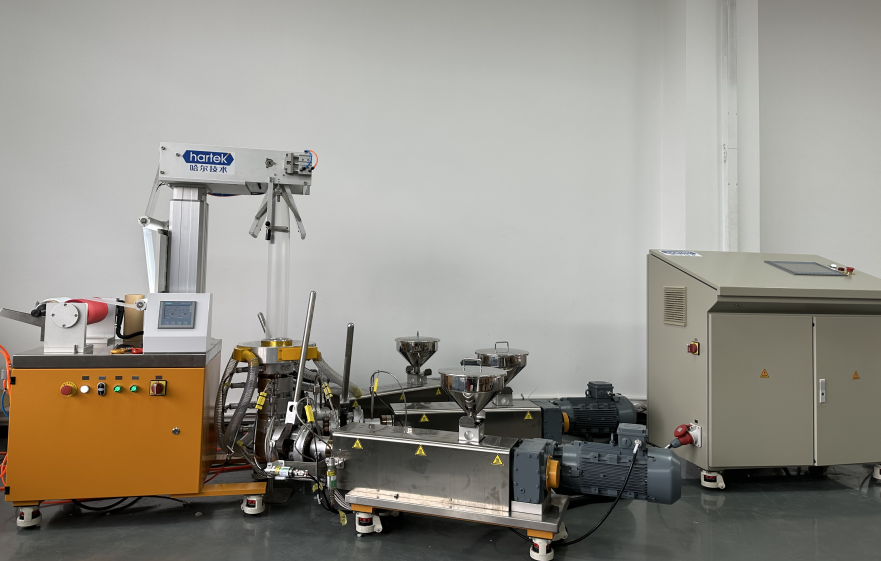

实验室吹膜机可用于复合薄膜材料的研发,它是科研人员从配方设计到工艺优化的一款工艺开发设备,尤其是在多层复合薄膜的研究中,吹膜机能够有效支持层间结合力、材料相容性等核心问题的深入探讨。本文将深入分析实验室吹膜机在复合膜配方开发及层间结合力研究中的实际应用和技术优势。

一、复合薄膜研发的技术需求与设备特点

随着包装材料性能要求的不断提升,传统单层薄膜已逐渐难以满足日益复杂的应用需求。相比之下,多层复合薄膜通过结合不同材料的优势,能够显著提升薄膜的阻隔性、力学性能及多功能特性。在这一背景下,实验室吹膜机凭借其高度灵活的工艺调整能力以及较小的物料消耗,成为复合薄膜研发过程中的核心工具。

从设备特性来看,实验室吹膜机通常采用模块化设计,能够迅速调整螺杆组合、模头结构及冷却系统。这一灵活性使得研究人员可以在小批量物料的基础上,完成工艺参数的优化实验。同时,吹膜机还配备有精确的过程控制系统,实时监测并记录工艺参数,为后期工艺放大提供科学的依据和数据支持。

二、实验室吹膜机在复合膜配方开发中的应用

在复合膜配方的开发阶段,实验室吹膜机主要发挥以下几个方面的作用:

首先,吹膜机可快速实现配方筛选。通过小批量试验,研究人员能够有效评估不同树脂体系及添加剂的加工性能和成膜特性。例如,在开发高阻隔包装材料时,需要重点关注基体树脂与阻隔层材料的配伍性。借助实验室吹膜机,研究人员可以迅速确定EVOH、PA等阻隔材料与PE、PP等基材的最佳配比方案。

其次,设备有助于优化加工工艺参数。在研发过程中,研究人员能够系统研究温度、螺杆转速、吹胀比等工艺参数对薄膜性能的影响规律。这些实验结果不仅为后续生产工艺的优化提供指导,也为新型材料的开发和生产提供了重要的工艺数据支持。

三、实验室吹膜机在层间结合力研究中的技术优势

层间结合力是评价多层复合薄膜质量的一个重要指标,而实验室吹膜机在这一领域的优势尤为突出:

一方面,吹膜机支持灵活的多层结构设计。研究人员可以根据实验需要,配置多种功能层。例如,在开发粘合层时,通过调整如马来酸酐接枝聚烯烃等相容剂的添加比例,能够系统地研究这些添加剂对层间结合力的提升效果。

另一方面,实验室吹膜机提供了稳定的工艺环境。通过精确控制各层的加工温度、压力等关键工艺参数,确保实验结果的稳定性和可重现性,这对于深入研究工艺参数对层间结合力的影响尤为重要。

四、典型案例分析

以聚烯烃基复合膜的研发为例,研究人员使用实验室吹膜机考察了工艺参数对层间结合力的影响。实验结果表明,当加工温度适当控制时,层间结合强度可提高约30%。此外,研究还发现,冷却速率对界面结晶行为有着重要影响,进而影响复合薄膜的整体性能。

在另一个功能性复合膜的开发案例中,研究人员通过优化工艺,成功开发出具有优异阻氧性能的三层复合结构。该结构在保证层间结合强度的同时,维持了各功能层的特性。

五、设备选型与使用建议

在选择实验室吹膜机时,应重点关注以下技术参数:

设备应具备多个可独立控制的挤出系统,以适应不同功能层的加工需求。同时,精准的温控系统和稳定的压力监测装置是确保实验数据准确性的关键。此外,吹膜机还应具备灵活可调的牵伸和收卷系统,以应对各种薄膜的加工要求。

在设备使用过程中,建议建立完善的设备维护和校准体系。定期检查螺杆和模头的磨损情况,校准温度传感器和压力传感器,确保实验过程的准确性和可靠性。

六、发展趋势与未来展望

随着新型材料和先进工艺的不断涌现,实验室吹膜机的技术也在不断进步。未来,设备将在更高精度的控制系统、更全面的数据采集与分析功能,以及更灵活的模块化设计方面得到进一步升级。这些技术进步将显著提升吹膜机在复合薄膜研发中的应用价值。

结论

综上所述,实验室吹膜机在复合薄膜研发中具有不可替代的应用价值。该设备不仅能够快速筛选配方、优化工艺参数,还为层间结合力等关键问题的研究提供了可靠的技术支持。随着设备技术的不断发展,实验室吹膜机将在复合薄膜领域的应用将越来越广泛,成为推动行业发展的重要工具。